R/C電動インドアプレーン用のバルサ製プロペラを削ってみた。

今回作成したプロペラは、直径80mmと90mmの二種類、完成重量は約0.1グラム程度で仕上がった。

普段F1Bの600mmもあるプロペラを削っていると、極端に小さく軽量なプロペラはとてもデリケートで

大径ペラと違った難しさがある。

|

超軽量電動プレーン用プロペラの製作 R/C電動インドアプレーン用のバルサ製プロペラを削ってみた。 今回作成したプロペラは、直径80mmと90mmの二種類、完成重量は約0.1グラム程度で仕上がった。 普段F1Bの600mmもあるプロペラを削っていると、極端に小さく軽量なプロペラはとてもデリケートで 大径ペラと違った難しさがある。 |

|

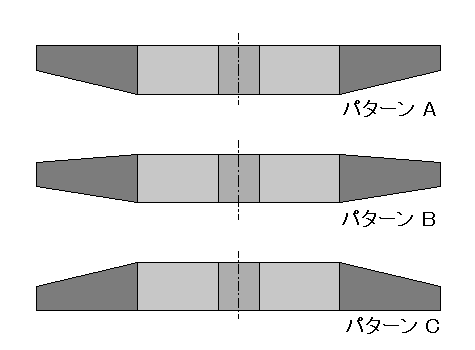

今回のブロック形状は一般的な、中央はXタイプ先端は巾を一定に厚みを変化させる形状にした。 同じピッチのプロペラを削る場合でも先端部のブロック形状は3パターン考えられる。 一般的に、小型で固定ブレードタイプはパターンAを使う場合が多い。 パンターンBは一般的な固定ブレード、パターンCは折り畳み式ブレードに使う場合が多い。 今回はパターンAを採用、つまり前縁が直線で後縁部の先端が前進する形状になる。 簡単にプロペラのピッチについて説明する。 ピッチは便宜上プロペラが一回転した時に進む距離を言う。 何を基準に決定するかと言うと模型の場合は経験値がその殆どを占めるが、 目安となるのが直径比と言ってプロペラの直径に対するピッチの割合です。 ゴム動力の場合、ゴムとプロペラが直結なので、直径比は1:1.2〜1:1.4の間に殆どの場合納まってしまい、ピッチは直径よりも必ず大きくなります。 電動の場合は、モーターの設計に巾があるのと、ギヤーで減速している場合があるので範囲は広くなります。 しかし、私の経験では1:0.5〜1:0.9の間に全て納まり、ピッチが直径を超える事はありません。 |

|

ブロック巾と厚みの関係は、半径Rの位置での円周長とピッチの関係になる。 例えば、半径50mm(直径100mm)の位置でピッチ80mmだったとする。 この時、ブロック巾を15mmに固定して厚みを計算すると 80÷(π×100)×15 = 3.82 と言うことになり、 半径50mmの位置では巾15mm・厚さ3.82mmのブロックが出来る。 実際の飛行では、ピッチ角に対し流入角と言うのがありピッチ角から流入角をひいた角度が迎角となります。 従って、前進速度は流入角と回転数で決まり、これを式にすると中心から半径Rの位置の翼素(断面)で考えた場合。 ピッチ角をβ・迎角をα・回転数をn・速度をVとした場合、 α = β - tan-1( V/2πnR ) と言った式が成り立つ。 |

|

ケガキ線に沿って出来るだけ正確に削って行く。

|

|

|

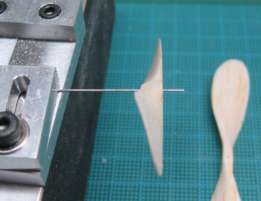

先ずはブロックの成形。 長方形に削ったブロックに鉛筆でケガキ線を入れ、シャフトを通すセンター穴を垂直に明ける。 私の場合、プロクソンの卓上フライスで全て加工する。 フカフカのバルサでも切削条件をきちんと合わせれば切削可能。 テーパー部は予めナイフで荒削りしてから ケガキ線をバイスの口金と平行になるようにくわえ、目視で削って行く。 エンドミルを高速回転させ、木目と直角に移動させながら削る。 仕上げはサンディングブロックで返りをとってから薄めのクリアーを塗装。 |

|

次に翼型を成型する。翼型は下面から削って行く。 前縁の稜線と後縁の稜線を直線で結ぶように、対角線を常に意識しながら削る。 先ずは細身のナイフで荒削りしてから、サインペンにサンドペーパーを巻き付けた物で丁寧に成型して行く。 次に平面形を成形する。 予め型紙を作っておき、鉛筆で書き写してから削ると2枚のブレードが比較的同じ形に成形出来る。 小径プロペラは翼端渦による効率の低下が非常に大きいので翼端形状をどう処理するか悩む所です。 成形が終わったらクリアー塗装をしておく。 センター穴は塗料を染み込ませ補強する。 |

|

|

|

上面の加工。 ノギスで厚みを計測し、翼厚を決める。 今回は最大翼弦15mmの位置で厚さ1.2mmに設定した。 翼断面形状を意識し、ハイポイントの位置を決める。 ある程度形が決まったらクリアー塗装し、良く乾燥させてからサンドペーパーで丁寧に形を整えて行く。 |

|

|

出来上がったらバランスをとる。 サンドペーパーで重い方のブレードを削り調整するが、全体重量が軽いので多少の重量アンバランスは問題にならない。 むしろ2枚のブレードのピッチが合っている事の方が重要です。 ピッチがずれていると、干渉してブレーキになり効率が極端に落ちてしまいます。 |